Prima di entrare nelle zone di riscaldamento, la temperatura del substrato viene stabilizzata in una zona di carico raffreddata a liquido. Ogni zona di riscaldamento ha un set point di temperatura individuale e controlli del flusso di gas che mantengono la temperatura delle piastre entro +/- 1% per garantire profili affidabili e ripetibili. Il gas di copertura viene introdotto nella camera di riflusso attraverso microperforazioni nelle piastre di riscaldamento inferiori ed entra nella camera alla stessa temperatura impostata per ogni zona. L'ultima zona interna raffreddata a liquido assicura un raffreddamento del processo in un'atmosfera inerte. Un ulteriore raffreddamento del substrato avviene quando il prodotto esce nella zona di scarico raffreddata a liquido.

I componenti vengono trasportati attraverso il forno da barre spazzatrici che possono funzionare in modo continuo o in modalità "dwell" (ritardo temporizzato), una caratteristica unica offerta solo da Sikama e che produce un'uniformità di temperatura superiore nel profilo di riflusso, utilizzando l'ingombro più ridotto del settore. Falcon 1200 può essere interfacciato con un computer per la memorizzazione dei profili, il monitoraggio delle temperature delle singole zone di calore e i controlli di velocità e tempo, compreso il funzionamento a distanza.

L'uso minimo di elettricità e gas di Falcon 1200 è il risultato del design unico di Sikama per il riscaldamento e il raffreddamento equilibrato, che garantirà le massime prestazioni al minor costo.

Scarica la scheda tecnica

Compilare il modulo sottostante per scaricare le schede tecniche di Sikama International

Grazie!

Si è iscritto con successo alla nostra lista di abbonati.

Può essere aggiunto in qualsiasi momento - fornire il numero di serie.

| Parte# | Descrizione |

| 2701 | Pacchetto software (Windows 7/10) |

| 9648 | Gruppo di continuità, 220V |

| Kit | Kit a tempo zero (2 anni di supporto minimo) |

Il numero di serie del sistema deve accompagnare l'ordine delle parti di ricambio.

| Parte# | Descrizione |

| 1095 | Flussostato - Acqua/Gas |

| 2198 | Contattore, alimentazione principale |

| 2200 | Gruppo della zona di calore |

| 2225 | Manuale delle attrezzature, Falcon 1200 |

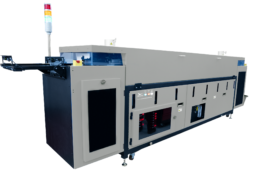

Falcon 1200

Falcon 1200 di Sikama International è un forno economico in grado di raggiungere temperature fino a 400°C, che può essere utilizzato in un'ampia gamma di materiali di substrato, tra cui wafer bump reflow, substrati isolati metal-core, BGA, componenti ad alta massa e applicazioni di polimerizzazione epossidica, tra cui underfill e glob-top. Incorporando l'esclusivo riscaldamento a conduzione di Sikama in combinazione con la convezione termica forzata e il riscaldamento radiante, Falcon 1200 dispone di 1 zona di carico, 7 zone di calore e 2 zone di raffreddamento, che offrono capacità di profilazione precise. I buffer di carico e scarico automatici con interfaccia SMEMA consentono una facile integrazione nelle linee di produzione automatizzate. La camera di riscaldamento offre vibrazioni estremamente ridotte e <10ppm O2 levels throughout the entire heating chamber, not just the reflow zone. This product is CE certified and meets SEMI safety and ergometric standards.