Sikama Lösungen: Quecksilber-Systeme

Der Kunde

Mercury Systems | Phoenix, Arizona

"Führend bei der Erschließung vertrauenswürdiger, sicherer und unternehmenskritischer Technologien für die Luft- und Raumfahrt und die Verteidigung".

Die Herausforderung

Mercury Systems benötigte einen kürzeren Ofen, der einen seitlichen Eintritt ermöglicht und alle Anforderungen an die Profilierung erfüllt. Längerfristig wollten sie in der Lage sein, Epoxidharze mit einer Dauertemperatur von 150-180°C für 15 Minuten sowie alle Reflow-Profile für Lötpaste und Lötkugeln auszuführen.

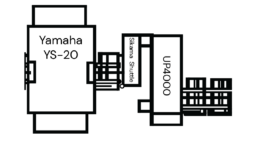

Sie kauften unsere Vier-Zonen-UP2000, die eine massive Reduzierung der Stellfläche ermöglichte. Der Ein- und Austrittspunkt würde jedoch alle anderen Linien, die nachgelagerte Geräte benötigen, ausgleichen und dazu führen, dass sie weiter herausragen als die vorgelagerten Geräte. Ursprünglich wurde ein Boat Shuttle eines anderen Herstellers gekauft, um das Problem zu lösen. Dadurch wurden die vor- und nachgelagerten Geräte wieder in eine Linie gebracht. Allerdings war der Shuttle sperrig und hatte Probleme mit der Programmierung und der Absturzsicherung.

Die Lösung

Mercury wandte sich an Sikama mit der Bitte um ein vielseitiges, softwareprogrammierbares, SMEMA-fähiges und platzsparendes Shuttle, das leicht in eine Produktionslinie integriert werden kann. Das Ergebnis war das SIKAMA SHUTTLE, das eine umfassende Vielseitigkeit bietet.

Der Nutzen

"Unsere endgültige Lösung für die Inline-Anforderung der Geräte war die Entwicklung der eigenen SHUTTLE-Lösung von SIKAMA. Ihr SHUTTLE ist einfach zu programmieren und lässt sich mit der SIKAMA GUI-Software verbinden. Wir sind mit dieser Konfiguration sehr zufrieden und planen die Anschaffung eines vierten Ofens noch in diesem Jahr."